FORMATION ET DEVELOPPEMENT DE L’IMAGE PHOTOGRAPHIQUE

Auteur Pierre Glafkidès

Physique et chimie photographique

- Méthodes de développement

- Durée de développement

- Température de développement

- Agitation

- Matériel de développement

- Voile de sulfuration

- Oxydation aérienne des révélateurs

- Epuisement du révélateur par le développement

- Développement continu

- Défauts dus au développement

- Accélération de développement

- Développement ultra-rapide.

- Méthodes de traitement rapide des couches photographiques

Lire le post sur le fixage, lavage et séchage – partie 1

Lire le post sur le fixage, lavage et séchage – partie 2

Lire le post sur le fixage, lavage et séchage – partie 3

Méthodes de développement

La méthode la plus simple et la plus classique de développement consiste à immerger la surface sensible exposée, dans un volume de révélateur suffisant pour la couvrir entièrement. La position de la surface sensible peut être horizontale ou verticale. Dans le premier cas l’opération se fait dans une cuvette ; dans le second elle se fait en cuve. L’accumulation stationnaire des produits usés dans une cuve, où une grande quantité de liquide reste immobile, est plus forte que dans une cuvette. C’est pourquoi la durée de développement en cuve est généralement plus longue.

Lorsque le phototype est agité ou si le bain circule, le temps de développement peut être considérablement écourté. C’est ce qui se produit dans le développement des films de cinéma, réalisé sur machines à marche continue : ici le film, entraîné par des poulies, circule successivement dans les cuves de développement, de fixage et de lavage.

Il est cependant quelquefois nécessaire de réaliser toutes les opérations, développement, fixage et lavage, dans le même récipient, sans déplacer la surface sensible. C’est ce qui a lieu, par exemple, dans certains appareils de traitement ultra-rapide des enregistrements d’images de radar (1). Le récipient est alors très petit et muni d’une pompe pour le changement rapide des bains.

Une autre méthode de plus en plus utilisée est le développement par jets. Le révélateur est appliqué sous forme de jets laminaires ou coniques, émis par des gigleurs (2). L’oxydation est évidemment accélérée, mais le volume du bain étant très réduit, il se renouvelle fréquemment. Le prix de revient est plus avantageux si le pH du bain est ≼ 9.

L. Katz et W.F. Esthimer (3) ont accéléré le développement jusqu’à trois fois, en appliquant à la surface exposée un liquide turbulent, c’est-à-dire du révélateur circulant à grande vitesse. Le développement, par application d’un révélateur à l’état pâteux, est utilisé dans le traitement des traces acoustiques optiques des films en couleurs. L’épaississement du révélateur est réalisé à l’aide de carboxyméthylcellulose ou de méthylcellulose. Si on traite de la même manière des enregistrements d’images, on peut craindre que le bromure, libéré dans les grandes densités, paralyse rapidement la faible quantité de révélateur mise en œuvre. D’après Rudkin, cet inconvénient serait évité par addition de silice colloïdale ou de kieselgur (4).

Le développement par exhaustion est une méthode économique qui a reçu des applications dans certaines machines automatiques (Viscomat Processor). Il est intéressant parce que l’on n’a plus à s’occuper de l’analyse du révélateur qui sert une fois pour toutes. Il suffit de régler la quantité de liquide emporté, quantité qui dépend de la viscosité et de la vitesse de passage, en fonction de la nature de l’émulsion.

Il est enfin possible de développer à l’éponge, que l’on passe fréquemment sur l’image pour éviter les inégalités. Cette méthode est souvent utilisée pour le traitement des grandes surfaces de papier bromure.

Nous indiquons par ailleurs, à la fin de ce chapitre, les différentes techniques utilisées pour le développement rapide.

Durée de développement

La durée de développement dépend de nombreux facteurs : nature de l’émulsion, formule du révélateur, sa dilution et son état d’usure, gamma désiré, température, agitation.

Le développement des négatifs nécessite de longues durées avec les révélateurs pour grain fin (10 à 20 mn). Elles sont de 5 à 10 mn avec les révélateurs ordinaires. Les positifs de cinéma se développent en 3 ou 4 mn.

Le contraste augmente avec la durée de développement jusqu’à une limite compatible avec la nature de l’émulsion et la composition du révélateur.

Les émulsions à grains fins se développent plus rapidement que les émulsions ultra-sensibles à gros grains. L’allure du développement dépend aussi de la forme cristalline du bromure d’argent et de la teneur en gélatine de la couche photographique.

En règle générale, dans les travaux professionnels en série, on doit modifier périodiquement la durée de développement pour compenser les écarts de contraste dus aux variations de la composition du bain, écarts qui peuvent atteindre et même dépasser 10 %, en plus ou en moins, du gamma fixé.

La durée de développement optimum est très différente suivant les émulsions. Si l’on développe, par exemple, plusieurs films négatifs de cinéma au même gamma 0,65, dans une machine à développer, le rapport des vitesses d’entraînement serait :

- HPS : 6 mètres/mn

- FP3 : 16 mètres/mn

- HP3 : 11 mètres/mn

- Plus X : 20mètres/mn

- Tri-X : 10,7 mètres/mn

Température de développement

C’est un fait connu que la vitesse de développement croît avec la température, mais les causes de cette variation sont multiples (4 bis) :

1° Accroissement de la vitesse de réaction, selon l’équation d’Arrhenius :

Vitesse = B exp (—E/RT)

dans laquelle E est l’énergie d’activation, R la constante des gaz parfaits, T la température absolue, B un coefficient (constant dans un intervalle limité).

2° Accroissement du degré d’ionisation de la substance développatrice.

3° Diminution du pH, antagoniste de la cause 2, mais de moindre importance.

4° Accroissement de la vitesse de diffusion

Au point de vue quantitatif, l’effet final dépend non seulement de la nature de l’émulsion et de celle du révélateur, mais aussi de la lumination, le voile étant généralement plus influencé par la température que l’image. Selon la prépondérance d’un ou plusieurs facteurs il résulte des effets différents. Ainsi la Phénidone est régie surtout par la diffusion, même aux faibles luminations, ce qui fait que la sensibilité de l’émulsion est indépendante de la température, tandis qu’avec le diaminophénol, la sensibilité à gamma constant croît quand on passe de 10 à 30°, cela parce que le développement à basse température des zones faiblement illuminées n’est pas uniquement régi par la diffusion.

Lorsque l’on fait varier la température de 4 à 50°, on constate que la structure des grains devient de plus en plus filamenteuse et le ton correspondant plus chaud. Le pouvoir couvrant augmente en même temps. Ce phénomène est dû simplement au gonflement de la gélatine (5). Il disparaît donc par tannage de l’émulsion. Inversement, l’action de la température peut être limitée par addition d’acide salicylique au révélateur (50 g/1) (5 bis).

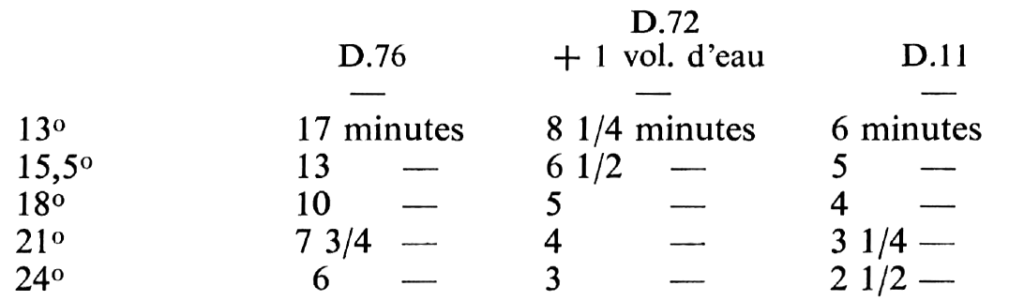

Pour ce qui est des règles pratiques de travail, concernant la température, il suffit de noter qu’au-dessous de 18°, l’activité de l’hydroquinone diminue plus vite que celle du génol, ce qui équivaut à une variation de la composition du révélateur génol-hydroquinone, vers un système donnant moins de contraste. L’inverse a lieu aux températures supérieures à 18°. En moyenne, la durée de développement double ou diminue de moitié pour tout écart de 8° en moins ou en plus. A titre d’exemple, voici les temps relatifs pour trois révélateurs différents :

Nous avons déjà indiqué qu’en présence de sulfate de sodium, qui empêche le gonflement de la gélatine, le temps de développement à 24° est pratiquement le même qu’à 18°. Il en est de même entre un film non tanné développé à 18° et le même film préalablement tanné développé à 24°. Au-delà de 24°, il faut diminuer la durée : à 27°, 29°, 32°, 35°, 43°, garder 85 %, 70 %, 60 %, 50 %, 25 % du temps normal.

Pour développer à basse température sans trop augmenter la durée, on peut ajouter 5 à 15 % d’urée qui, en gonflant la gélatine, permet de gagner 25 % et de donner des images de ton plus chaud (5 ter).

Agitation

L’agitation du bain de développement est une opération importante qui influe grandement sur les caractéristiques de l’image mais qu’il est très difficile de contrôler. L’élimination rapide des produits résiduels peut amener une réduction appréciable du temps nécessaire pour sa formation complète, ainsi que cela a lieu dans le développement par liquide turbulent.

A l’agitation mécanique, et à la simple circulation du bain, on préfère actuellement l’agitation par jets gazeux intermittents (6), sous une pression de 0,35 kg/cm2. L’altération du révélateur est négligeable si le gaz utilisé est l’azote.

Le développement des faibles densités est régi surtout par la vitesse de réaction du développateur, mais celui des fortes densités dépend, dans une certaine mesure, de la diffusion du révélateur dans l’émulsion. L’importance de la diffusion est d’autant plus grande que la durée de développement est plus courte.

L’emploi d’hydroquinone marquée par le radiocarbone 14C, permet d’observer le phénomène (6 ter).

Matériel de développement

Le développement s’effectue dans des cuvettes ou des cuves faites avec des matières inattaquables par le révélateur. Le verre Pyrex et la porcelaine ne conviennent que pour les récipients de faibles dimensions. Le fer émaillé (6 bis) est souvent utilisé pour les cuvettes, et le grès pour les cuves : le premier s’abîme facilement et le second, fort lourd, est d’un maniement difficile. On leur préfère l’acier inoxydable et les matières plastiques.

L’acier inox ne doit pas contenir plus de 0,08 % de carbone, sinon il se formerait, pendant la soudure, du carbure de fer qui amènerait la corrosion (7). La soudure doit se faire, de préférence, à l’arc en atmosphère inerte, avec refroidissement au jet d’eau sur l’autre face. Les tôles doivent être recuites et polies. Un traitement avec de l’acide nitrique dilué de 2,5 vol. d’eau, pendant 30 mn à 50-60° enlève les impuretés superficielles (cette opération ne doit se faire qu’avec ventilation et avec la protection de gants).

Muehler et Crabtree ont indiqué la méthode suivante pour identifier l’acier inox au molybdène, seul résistant : verser une goutte d’acide nitrique concentré sur un endroit propre du récipient ou de la tôle, puis une goutte d’acide chlorhydrique concentré. Laisser réagir 30 s. Transporter les gouttes ayant réagi, à l’aide d’une micropipette, dans une cupule en porcelaine. Ajouter 10 gouttes d’eau distillée puis 4 gouttes de sulfocyanure de potassium à 10 %. Agiter. Ajouter encore 5 gouttes d’une solution de chlorure stanneux (obtenue avec 6,5 g de chlorure stanneux dans 5 ml d’acide chlorhydrique chaud, puis addition de 25 ml d’eau). S’il se produit une coloration rouge orange, on est en présence d’acier au molybdène type 316. Si le liquide est vert pâle, l’acier est du type 304 sans molybdène.

Les cuves de développement sont très souvent fabriquées en chlorure de polyvinyle soudable par jet d’air chaud, en polyéthylène ou en polytrifluorochloréthylène. Autrefois on les faisait en ébonite : on préfère à celui-ci le caoutchouc chloré et les résines phénoliques. On peut également employer le Teflon (polytétrafluoroéthylène), très résistant aux agents chimiques. A défaut d’autres récipients, le bois peut également servir, mais il doit être, si possible, enduit de paraffine, de bitume ou de bakélite ; autrement il faut le stériliser périodiquement avec une solution (toxique) de pentachlorophénol à 1%. Les accessoires des appareils à développer (pompes, tuyaux, robinets), doivent être en acier inoxydable, plomb, ébonite ou chlorure de polyvinyle.

Le nettoyage du matériel non métallique peut s’effectuer à l’aide d’une solution sulfurique corrosive de bichromate :

- Eau 1 000 ml

- Bichromate de potassium 50 g

- Acide sulfurique concentré 50 g

Dissoudre le bichromate dans l’eau tiède. Laisser refroidir, puis ajouter lentement, et en agitant, l’acide sulfurique dans la solution. Attention, ne jamais verser de l’eau dans l’acide sulfurique cela occasionnerait de dangereuses projections. Après nettoyage récupérer la solution sulfochromique, et rincer à grande eau.

Le nettoyage du matériel métallique se fait à l’aide de tampons humides saupoudrés de craie ou de ponce finement pulvérisées, ou encore de lessive de ménage. Enlever les taches de rouille avec de l’acide nitrique à 10 % ou du nitrate de sodium.

Le bain se charge, pendant le développement, de matières étrangères, amenées par les films et par l’air, plus particulièrement de particules de gélatine, d’argent colloïdal et de sels calcaires insolubles. La boue qui se forme impose une filtration soignée du bain en circulation, filtration effectuée avec des filtres propres. Ces boues se déposent sur les parois des cuves et des canalisations. Il faut donc nettoyer périodiquement celles-ci à l’aide d’acide chlorhydrique dilué à 1 %, pendant 3 ou 4 h (8). On neutralise ensuite avec une solution de carbonate de soude à 2 % et finalement on rince à l’eau.

Voile de sulfuration

L’eau apporte souvent des bactéries sulfurantes, qui s’attaquent au sulfite des révélateurs abandonnés en cuve profonde. Il se forme du sulfure de sodium qui provoque un voile jaune de sulfure d’argent. Après développement de quelques films, ce voile disparaît par épuisement du sulfure. Des pinces souillées d’hyposulfite en provoquent aussi la formation.

La réduction bactérienne (proteus vulgaris) du sulfite (ou de l’hypo) des révélateurs usagés avait été signalée par Dundon et Crabtree (9). Il se produit, à la surface gélatinée des films, un léger dépôt gris ou un voile dichroïque à reflets métalliques. Ce voile est peu adhérent ; il peut être éliminé à l’aide d’un tampon imbibé d’alcool ou par immersion dans une solution à 10 % d’hyposulfite d’ammonium, additionnée de 0,5 % d’acide acétique, à défaut, dans un fixateur acide tannant. Il est constitué par du sulfure Ag2S couvert d’argent métallique. On peut le reproduire artificiellement par addition au bain de 0,2 à 10 mg/1 de sulfure de sodium. Sa production naturelle est favorisée par la présence de particules de gélatine (riche en produits sulfurés, tels que la cystéine), de caoutchouc rouge au sulfure d’antimoine ou d’hydrogène sulfuré dans l’atmosphère.

Le voile de sulfuration peut être évité par addition au bain de 30 m1/1 de chlorure de cadmium à 1 %. Pour le neutraliser, ajouter 0,1 g d’acétate de plomb dissous dans un peu d’eau. On laisse déposer chaque fois le précipité formé.

Pour prévenir la fermentation bactérienne sulfurante, Henn et Crabtree (10) recommandent la résorcine à 0,1 – 0,5 % et le pentachlorophénol à 0,005 – 0,01 % (toxique). Rozers (11) a proposé les dérivés de la 3.6-diaminoacridine : acriflavine, proflavine et colorant 914 de l’I.C.I., à raison de 1,25 mg/l. A été aussi indiqué le sulfate d’ortho-oxyquinoléine à 0,01 % (sunuxol)..

Quel que soit le procédé éliminateur employé, il est recommandé de nettoyer les cuves avec de l’eau chaude contenant 5% de phosphate trisodique.

Oxydation aérienne des révélateurs

L’oxydation aérienne des révélateurs se produit, même à l’état de repos. Pendant le développement, les deux phénomènes d’oxydation par l’air et par le bromure d’argent se superposent. Dans l’oxydation aérienne, c’est surtout l’hydroquinone qui prend part : il se produit de l’hydroquinone-monosulfonate, du sulfate de sodium, de l’hydroxyde de sodium et diverses substances tannantes de coloration brune (5 %).

La quantité de sulfate de sodium formée peut servir à mesurer le degré d’oxydation par l’oxygène de l’air, car ce corps ne se produit pas dans la réaction du bromure d’argent. Une molécule d’oxygène 02 donne lieu à la formation d’une molécule de sulfate de sodium Na2SO4, à partir du sulfite Na2SO3, la moitié de l’oxygène passant dans une molécule d’hydroxyde de sodium. Le sulfate de sodium est dosé par précipitation par le nitrate de baryum et pesée du sulfate de baryum BaSO4 formé.

Dans les machines à développer, l’oxydation est favorisée par les pompes de circulation, les systèmes de filtration, les perforations du film et, s’il y a lieu, par l’air injecté pour assurer l’agitation. Les bains oxydés donnent des gammas nettement plus faibles.

Le voile d’oxydation aérienne est accéléré par le cuivre, à la dose de 2 mg/1 (sauf avec le D.76 non alcalinisé). L’action du cuivre est neutralisée par 0,1 % de phénosafranine, et par les agents séquestrants (Celon E, Trilon B, Versène).

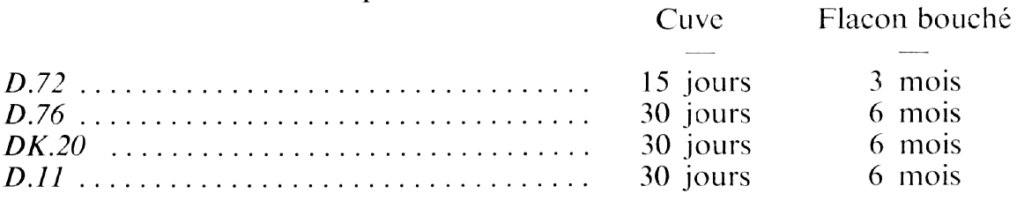

Conservation des révélateurs. — Les révélateurs se conservent 24 h en cuvette, 15 à 30 j en cuve et 3 à 6 mois en flacon plein bouché :

Les révélateurs à la soude caustique ne se conservent pas.

Épuisement du révélateur par le développement

Considérons un bain au génolhydroquinone, contenant du sulfite, du carbonate et 0,1 % de bromure de potassium : la réduction du bromure d’argent donne lieu à la formation d’une quantité équivalente de bromure soluble tandis que l’argent se dépose dans la couche gélatinée. L’iodure d’argent produit de l’iodure soluble. Quant au réducteur il disparaît au fur et à mesure que l’on développe du film : pour réduire 1 g de bromure d’argent il faut 0,36 g d’hydroquinone ou 0,8 g de génol ; et il se décompose 0,55 g de sulfite. Il se forme en même temps des monostdfonates et de très faibles quantités de disulfonates. L’halogénure, dissous par le sulfite, laisse déposer, dans la solution, de l’argent colloïdal réduit qui en floculant finit par former une sorte de boue que l’on doit éliminer par filtration.

La destruction progressive de la substance développatrice amène une diminution du contraste des images ; l’accumulation de bromure produit le ralentissement du développement, tandis, qu’à partir d’une certaine limite, l’iodure en solution est recédé par le bain à la couche sensible (12).

Avec un révélateur non régénéré, la durée utile de développement augmente donc au fur et à mesure de son épuisement. Après 0,5 m2 de surface développée, le temps se trouve doublé, si le bain est au génol-hydroquinone-carbonate. Il est doublé après 0,25 m2 seulement, avec le D.76 qui se trouve épuisé après 0,37 m2. Il en est de même pour le DK.20 au sulfocyanure.

Dans le cas des papiers, le D.72, dilué de son volume d’eau, peut développer 1,5 m2.

Développement continu

Dans le développement des films sur machines continues, il est nécessaire de maintenir le révélateur à une composition constante, pendant des mois. Voyons, par exemple, ce qui arrive dans le traitement du film de 35 mm.

Quand le film développé quitte le révélateur, il emporte avec lui une certaine quantité de liquide évaluée pratiquement à 30 ml/m, environ, y compris toutes pertes. Ce même film produit une quantité d’argent métallique de 0,05 g/m (ou 5 g par 100 m) correspondant à une égale quantité de bromure soluble mis en solution. Les proportions d’hydroquinone et de génol, détruits en conséquence, ont été données précédemment. Connaissant le nombre de mètres de film développés à l’heure (1 800 m par exemple) il est facile de calculer les poids approximatifs des substances mises en jeu.

Donc le bain, d’une part s’appauvrit en matières actives, et d’autre part s’enrichit en matières parasites provenant des réactions. L’hydroquinone, le génol, le sulfite disparaissent tandis qu’apparaissent du bromure, des sulfonates, du sulfate de sodium, et que le pH varie par libération d’acide bromhydrique ou de soude caustique. Pour régénérer la solution, on profite de ce que le film emporte du liquide, en remplaçant celui-ci par du bain neuf de composition spéciale.

Si au bout d’une heure, par exemple, il disparaît par litre une quantité h d’hydroquinone (par action sur le bromure d’argent et par oxydation aérienne), et si le volume de liquide entraîné est L, on doit introduire dans le bain un volume L de révélateur neuf contenant Vh L(H — h) g d’hydroquinone (V étant le volume total du révélateur et H la teneur initiale par litre en hydroquinone). Il en est de même des autres constituants, génol et sulfite. En prenant une unité de temps plus petite on arrive à des quantités plus précises.

Dans le cas des déchets qui se forment dans le bain même, le calcul est beaucoup plus compliqué : à chaque instant, la solution s’enrichit de plus en plus en matières résiduelles. Le départ d’un volume L de révélateur par unité de temps en enlève bien une certaine quantité, mais comme elles sont encore diluées dans la masse du liquide, la quantité éliminée est plus faible que la quantité produite.

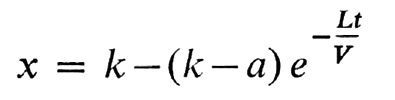

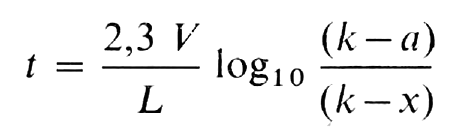

Supposons qu’il se forme s g d’hydroquinone-sulfonate par litre à l’heure. On enlève à la fin de cette heure, L litres de révélateur usé que l’on remplace par L litres de révélateur neuf. Il reste après cette opération s (V— L)/V g de sulfonate par litre. Si (V—L)/V(proportion de liquide conservé à chaque opération) est désigné par r, la quantité de substance restant après la première addition de solution d’entretien est sr. A la fin de la deuxième heure on a s- f- sr g de sulfonate, dont il ne reste après rectification que (s+ sr) r = sr sr2. Après la ne opération on a : sr+ sr2+ sr3…srn, formule que l’on peut écrire: s (r r2+ r3…rn). En réalité, la variation n’a pas lieu toutes les heures, mais continuellement, à chaque instant dt. On préfère alors la formule de R.M. Evans (13) :

où x représente la concentration (par litre) de la substance étudiée au moment t (minutes), a la concentration initiale de la substance dans le bain, k la concentration de la substance formée à chaque moment, supposée dissoute dans le volume L (par minute), e la base des logarithmes népériens.

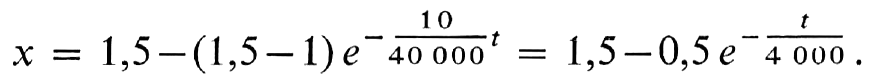

Or il arrive un moment où le bain devient si concentré en substance résiduelle que l’élimination d’un volume L de révélateur usé emporte autant de cette substance qu’il s’en forme. A partir de ce moment, le bain est en équilibre : il s’élimine autant de résidu qu’il s’en produit. La fonction x représentée par la formule de Evans est une fonction exponentielle et elle tend par conséquent vers une limite qui est justement cet équilibre. Mais il y a autant d’équilibres différents que de substances en jeu. Prenons l’exemple du bromure soluble : La concentration initiale dans le révélateur est de 1 g/1, d’où a = 1. Soit L = 10 1/mn et un volume total de liquide, V = 40 000 I alimentant plusieurs machines. Si l’on développe dans ces conditions 300 m de film par minute, au total, il se libère 15 g d’argent et 15 g de bromure de sodium, en moyenne, par minute. Comme L = 10 1, on a k = 15/10 = 1,5 g de bromure. L’équation devient :

A t = 09 on voit que x = 1,5 g : cela veut dire qu’à l’équilibre, la teneur en bromure reste

en effet constante. Pour atteindre la dose de 1,45 g (partant de la teneur initiale de 1 g/l dans le bain neuf) le temps nécessaire est donné par transformation de la formule précédente

soit t9 200 mn ou six jours environ. Le bain neuf n’atteint ici son presque équilibre en bromure qu’après six jours de fonctionnement ininterrompu. Le calcul qui vient d’être fait pour le bromure peut être appliqué à tous les constituants du bain. On arrive dans chaque cas à un équilibre. L’étude du développement continu doit être complétée par :

- 1° La vérification analytique des substances présentes à divers instants déterminés ;

- 2° La vérification et l’ajustement du pH ;

- 3° Le développement d’échantillons sensitométriques ;

- 4° L’établissement des formules des bains de régénération, différents suivant que la machine est en marche ou arrêtée (oxydation superficielle seulement, dans ce cas).

Défauts dus au développement

Certains défauts qui apparaissent sur les surfaces développées sont dus à une mauvaise utilisation des bains.

- Zones : développement inégal dû à une mauvaise circulation du bain. Elles apparaissent surtout lorsque le développement est de courte durée, dans un révélateur énergique.

- Traînées claires parallèles, dirigées dans le sens inverse de la marche du film (ou vers le bas si celui-ci est immobile et vertical) : dues aux produits usés, venant des zones de forte densité, qui ralentissent le développement des zones voisines.

- Développement très lent : révélateur usé, trop froid ou accidentellement trop bromuré.

- Développement trop rapide : révélateur trop concentré ou trop chaud.

- Voile : développement trop prolongé, révélateur trop chaud ou manquant de bromure (en supposant que ce n’est ni un voile d’émulsion périmée, ni un voile de lumière). Présence accidentelle d’une substance voilante organique provenant par exemple du caoutchouc rouge ou d’une réserve de produits chimiques proche.

- Voile jaune : bain sulfuré, ou surface sensible sulfurée en cours de fabrication. Papier chlorure défectueux ou trop longtemps développé.

- Marques de pression, sur châssis et tambours : circulation irrégulière des produits usés

- Marques claires de bulles : les bulles sont fixées à la surface du film ou du papier développé, au moment de l’immersion. Elles proviennent également des perforations, des pompes de circulation et des jets d’air pour agitation.

- Poussières : elles peuvent s’être collées sur le film avant immersion, ou provenir d’un bain mal filtré.

- Taches d’huile : proviennent des organes de machines.

- Réticulation : révélateur trop chaud ou caustique suivi d’un bain de rinçage froid.

Certains défauts proviennent de l’émulsion : arborescences dues aux effluves des films, moutonnements grisâtres des papiers ; points blancs avec centre et points noirs avec auréole, dus aux poussières tombées au cours du barytage du papier ou de l’étendage de l’émulsion sur son support.

Accélération de développement

Il y a six méthodes différentes pour accélérer le développement d’une même émulsion. Les trois premières se réduisent au même principe : accroissement de l’énergie du développateur (14).

- I° Concentration du révélateur (valeur optimum).

- 2° Augmentation de son alcalinité.

- 3° Élévation de la température.

- 4° Gonflement de la gélatine par addition d’urée au bain (§ 86).

- 5° Abaissement de la barrière de potentiel entourant les grains de bromure d’argent

- par addition, au révélateur, d’un agent tensio-actif cationique (15) comme le chlorure de laurylpyridinium, à la dose de 0,1 g/1. La densité maximum obtenue est aussi plus élevée. La charge négative à la surface des grains étant réduite par le produit cationique, l’accès en est facilité aux ions du développateur (16).

- 6° Addition, ou bain préalable, d’un colorant (0,1 g/1) tel que le rouge neutre, la safranine, le bleu de méthylène, le violet de méthyle, le vert janus, le jaune de pinakryptol (17), les chlorures de 3.3′-déthyl-oxocarbocyanine et thiocarbocyanine, etc. Il peut cependant se produire en même temps du voile, de la désensibilisation ou de la sensibilisation chromatiques.

Le colorant agirait comme les dérivés tensio-actifs à charge positive, en abaissant la barrière de potentiel.

Développement ultra-rapide

Nous venons de voir que la vitesse de développement dépend de la concentration du révélateur, du pH, de la température et de la présence d’accélérateurs. Elle dépend également, dans une large mesure, de la vitesse d’agitation, c’est-à-dire du renouvellement rapide du liquide.

En milieu caustique et à température élevée, le développement devient particulièrement rapide. Dans ces conditions il est prudent d’ajouter un antivoile, et du formol ou du glyoxal si l’émulsion n’est pas préalablement tannée.

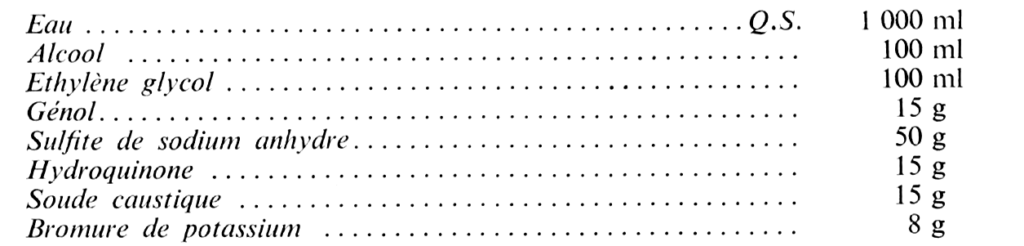

La formule la plus courante est la suivante :

Ce bain peut être employé concentré, ou dilué de 500 ml d’éthylène glycol à 10 %. Ainsi dilué il développe en 4 s à 60″ (18).

Il est bon de lui ajouter 0,5 g de benzotriazol comme anti-voile.

Fixer dans une solution d’hyposulfite à 10 % contenant 50 ml de bisulfite, chauffée à 60°. Ne pas ajouter d’alun, qu’une telle température décomposerait.

La formule ci-dessus indiquée peut être utilisée également sans l’adjonction de glycol. Ce dernier, corps hygroscopique, permet de sécher les films après fixage et rinçage sommaires, sans que les produits du révélateur, encore présents dans la gélatine, cristallisent.

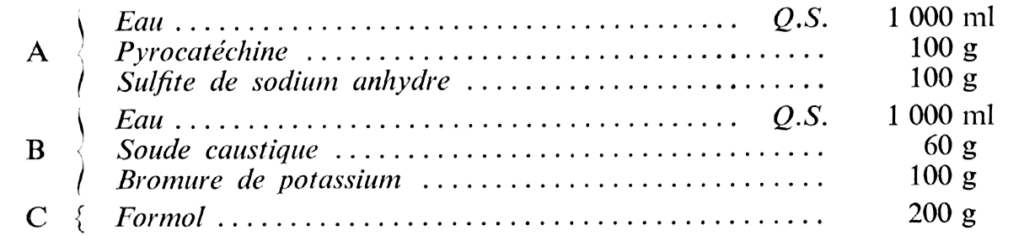

Un autre bain, développant en 30 s à 40° contient

Une formule soviétique (19) comporte : génol 3, sulfite 63, hydroquinone 45 et soude 45 g par litre.

Formule à la pyrocatéchine :

Omettre le formol si l’émulsion est tannée.

Durée de développement : 40 s à 30°. Quelques secondes à 60°.

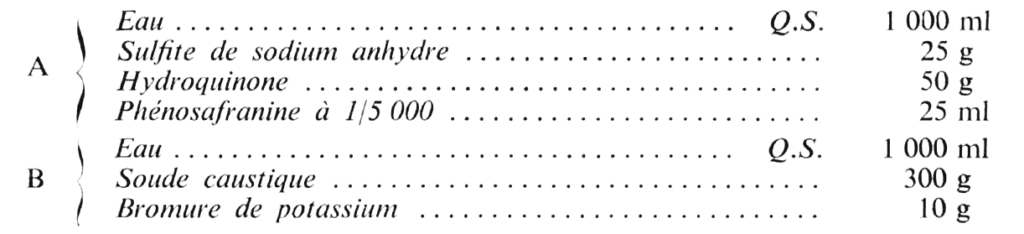

Formule à la phénosafianine :

Tremper 5 s dans A puis 1 s dans B.

Suivant Crabtree et Russel, une émulsion fortement tannée peut se développer en 1 s à 65° dans le révélateur D.8 à l’hydroquinone-soude caustique, fortement bromurée. Jaenicke a indiqué même qu’une couche sensible, imprégnée d’hydroquinone, séchée, puis exposée, fournit une image en 1 s par simple trempage dans un bain fortement alcalin. Il a été par ailleurs (20) réalisé une émulsion de 9,5 t). d’épaisseur contenant de la pyrocatéchine. La quantité de développateur qui est de 16,6 g/1 pour 100 g de nitrate d’argent correspond à environ 12 g/l d’émulsion. Le développement se fait par 30 s d’immersion dans une solution contenant par litre 20 g de sulfite, 30 g de soude caustique,20 g d’iodure de potassium et 10 g de paraformaldéhyde.

L’halogénure résiduel est, ici, stabilisé par transformation en iodure d’argent, ce qui permet un examen immédiat par réflexion sur fond jaune, ou par transparence.

Dans les traitements normaux, le développement est arrêté par une seconde d’immersion dans un bain d’arrêt chauffé à 50° additionné d’une substance tampon telle que l’acétate de sodium. Si la couche d’émulsion est mince, il est possible de supprimer le fixage.

Pour tirer au maximum parti du révélateur il faut que celui-ci ruisselle très rapidement en couche mince sur la couche sensible. Des appareils ont été réalisés qui utilisent cette méthode (21).

Méthodes de traitement rapide des couches photographiques

Il devient actuellement de plus en plus nécessaire de pouvoir assurer le traitement des couches photographiques dans des délais extrêmement courts, et cela d’une façon automatique. Les nombreux appareils qui ont été mis au point peuvent être classés suivant les méthodes d’application du révélateur sur l’émulsion exposée.

Méthode par pulvérisation

Celle-ci se fait dans une enceinte close dont le film constitue l’une des parois. Une plaque de pression assure l’étanchéité. Tel est le cas du système mis au point par Optomechanisms (22) dans lequel la durée de contact avec la solution est de 2 s. Dans l’appareil de Signal Corps le liquide est aspiré jusqu’à l’émulsion par une pompe (23). Signalons aussi celui de Kelvin Hughes décrit dans (24).

Chambre capillaire

La chambre de développement est réduite à un espace très court entre l’émulsion et la plaque postérieure munie d’un bloc de chauffage à 55° et d’un orifice central pour l’injection du liquide (système Ford Motor Co). La quantité de révélateur utilisée est ainsi extrêmement faible (25) : 0,3 à 0,5 ml. Le révélateur est introduit, puis le fixateur qui refoule celui-ci vers un trop plein latéral, puis enfin l’eau de lavage. Un courant d’air chaud permet de sécher rapidement le film. Les durées des opérations sont respectivement 1,5, 0,5, 1 et 2 s. Une valve conique rotative permet de distribuer les liquides de traitement.

Tissus imprégnés

L’application par tissus imprégnés est utilisée, entre autres, dans le procédé Rapromatic (26). Si la solution est un monobain, le tissu absorbe l’halogénure non développé. Cette technique est applicable aux films pour photographie aérienne type Kodak Special High Definition Aerial (27).

Eléments poreux

Les liquides de traitement peuvent être facilement amenés sur l’émulsion à l’aide de rouleaux ou de plaques poreuses. Des rouleaux ont été utilisés, dans un appareil enregistreur Kodak (28), et des plaques par Photomechanisms Inc. (29) dans le dispositif u Rapidata » qui traite par monobain à 55° pendant 10 s, pour une vitesse de 25 cm/mn. Dans les deux cas, le liquide est maintenu entre l’élément poreux et l’émulsion par capillarité. L’excès de liquide se rassemble dans une rigole.

Rouleaux non poreux

Le film se déroulant à vitesse relativement élevée (30 rn/mn) est appliqué en contact, par sa face inférieure émulsionnée, sur trois rouleaux successifs plongés chacun dans un bac de liquide de traitement. Le film est humidifié avant développement (U.S. Army Signal Res. & Devpt Labo).

Solutions visqueuses

La méthode de développement par solutions visqueuses est particulièrement utile pour le développement des films cinématographiques à température élevée. Le révélateur concentré pâteux et à haut pH est étalé sur le film par extrusion à travers une filière plate (30). Le lavage se fait par de l’eau sous pression projetée sous un angle de 45°. Le fixage par liquide visqueux ne semble pas, par contre, présenter d’avantages. Les caractéristiques sensitométriques obtenues par cette technique sont presque identiques à celles données par la méthode habituelle.

D’autres dispositifs utilisent les révélateurs pâteux par l’intermédiaire de courroies sans fin ou de films préalablement enduits.

Retrouvez moi sur Instagram

(1)- Blackner, Brown et Kunz : JI. Frankl. Inst., septembre 1946, pp. 203-216 et Sc. Ind. Phot., janvier 1947, pp. 21-22. — Katzen et Gantes : Phot. Engng., 1951, pp. 195-202.

(2)- C.E. Ives : Phot. Engng., 1951, pp. 116-126. — G.I.P. Levenson : Brit. Kinema, 1949, pp. 65-81, et Sc. Ind. Phot., juillet 1949, p. 252.

(3)- L. Katz et W.F. Esthimer : JI. Mot. Pict. Eng., février 1953, pp. 105-129 et Sc. Ind. Phot., t. 24, p. 64.

(4)- L.C. Rudkin : Brit. Kinema, juillet 1954, pp. 18-19 et Sc. et Id. Phot., novembre 1954, p. 456.

(4 bis) T.H. James : Phot. Sci. and Techn., mai 1955, t. 2, pp. 81-90 et Sc. et Ind. Phot., août 1955, t. 26, pp. 325-329.

(5) T.H. James et L.J. Fortmiller : Phot. Sc. Engng., septembre 1961, pp. 297-304.

(5 bis) D.A. Nepela : Phot. Se. Engng., septembre 1961, pp. 305-310.

(5 ter)- F. Derch : JL.Phot.Soc.Amer., 1945,p467 -L.R Varden et P. Kause : Phot. Age, octobre 1949, pp. 20-21

(6) J.A. Smibert et M.O’Bern : R.P.S. Centenary, Conf., London 1953 et Sc. Ind. Phot., octobre 1953, p. 410.

(6 bis) Ne jamais utiliser de zinc galvanisé, facilement attaqué.

(6 ter) J.E. Lu Valie, F.M. Dunnington et C. Margnetti : Phot. Engng., mars 1955, t. 6, p. 42-49.

(7) L.E. Muehler et J.I. Crabtree : JI. Phot. Soc. Amer., août 1953, pp. 92-104

(8)- Sauf si la cuve ou la tuyauterie sont en métal attaquable par les acides dilués.

(9)- Dundon et Crabtree : Sc. Ind. Phot., 1925, p. 25.

(10)- R.W. Henn et J.1. Crabtree : JI. Phot. Soc. Amer., décembre 1947, pp. 752-758, et Sc. Ind. Phot., février 1948, p. 70.

(11)- T.H. Rozers : JI. Chem. Soc. Ind., février 1940, p. 34.

(12)- Voir : JI. Mot. Pic!. Eng., février 1943.

(13)- R.M. Evans : JI. of Motion Pict. Eng., 1938, t. 31, p. 278.

(14) Une diminution de sulfite accroît également la vitesse de développement.

(15) Voir chap. : théorie du développement.

(16) T.H. James : Sc. Ind. Phot., novembre 1951, p. 416. — Fortmillcr et James : JI. Phot. Soc. Amer., octobre 1952, pp. 76-80.

(17) J. Rzymkowski : Sc. Ind. Phot., mars 1951, p. 98

(18) Blackner, Brown et Kunz : JI. Frankl. Inst., septembre 1946, pp. 203-212.

(19) P.I. Levina et U.A. Veidenbach : Zh. nauch.prikl. Fot. Kine, mai 1961, pp. 164-170 (en russe).

(20) K. Meyer et F. Lühr : Bild u. Ton., septembre 1959, pp. 254-256.

(21) C.M. Tuttle, Brown et N.R. Tuttle : Phot. Engng., juin 1952, pp. 65-77.

(22) Sc. Ind. Phot., septembre 1961, p. 304.

(23) Phot. Sci. Engng., 1958, p. 142.

(24) Sc. Ind. Phot., 1960, p. 203.

(25) K.H. Lohse et M.B. Skolnik : Phot. Sci. Engng, mai 1961, pp. 149-153.

(26) Sc. Ind. phot., 1960, p. 334 et 1961, p. 115.

(27) L.W. Tregillus (Kodak) : Conf. of Soc. Mot. Pict Engrs, Boston, mai 1962.

(28) E.D. Seymour : Sc. Ind. Phot., 1959, p. 75.

(29) R.P. Mason : Phot. Sci. Engng., mars 1961, pp. 79-81.(30) C.E. Cummins, J.R. Turner et R.J. Wilson : JI. Soc. Mot. Pics. Engrs., novembre 1961, pp. 875-877. — P.A. Hermle et H.O. Lowry : Ji. Soc. Mot. Pict. Engrs., novembre 1961, pp. 878-881. (Machine pour le traitement des films cinématographiques).